Технологию, которая позволяет печатать на 3D-принтере накопители для хранения водорода разных форм и размеров, разработали ученые Томского политехнического университета (ТПУ). Внедрение аддитивных технологий в водородную энергетику открывает новые возможности для развития отрасли, сообщает информационное агентство ТАСС.

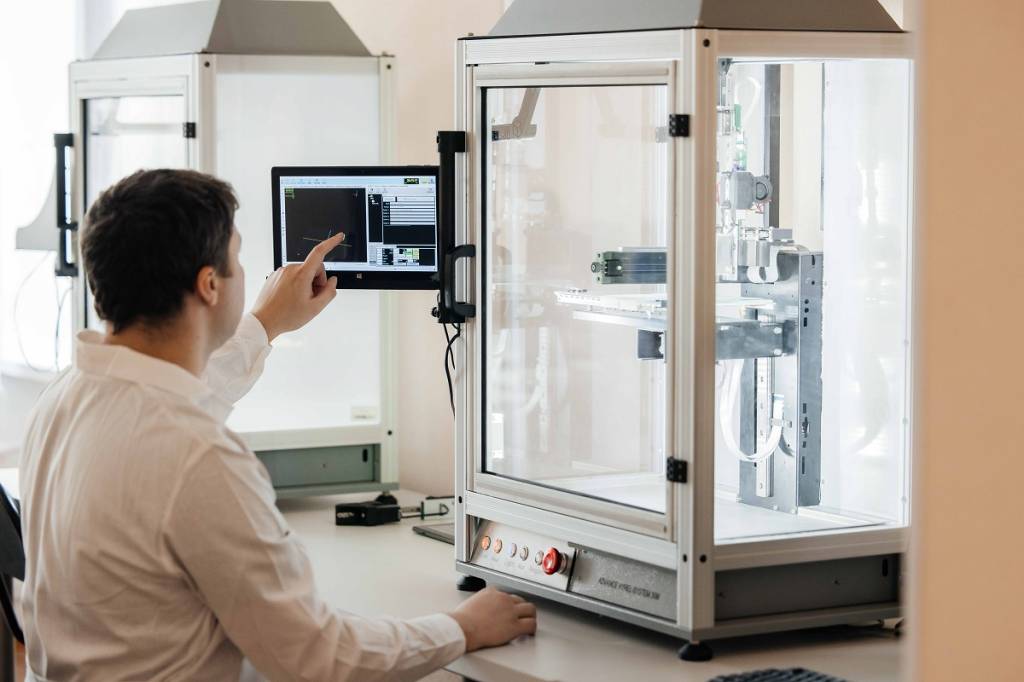

«Ученые Томского политеха разработали технологию, которая позволяет методом экструзионной 3D-печати изготавливать накопители водорода в различных геометриях – мембраны, пластины, цилиндры. В настоящее время отработан полный цикл производства композитов – от синтеза исходного сырья до изготовления компактов на основе сплава титан-железо и ABS-полимера. Внедрение аддитивных технологий в водородную энергетику открывает новые возможности для развития отрасли. Например, можно управлять свойствами полученных материалов», – сказано в сообщении.

Процесс производства материала для 3D-печати начинается с создания субстанции, внешне схожей с пастой. Исходным сырьем служат микрочастицы сплава титан-железо, которые соединяют с ABS-полимером и растворителем.

– Полимер, который мы используем, играет роль пористой матрицы. Она способствует компенсации изменений объема материалов-накопителей, связанных со стадиями сорбции-десорбции водорода, и обеспечивает повышение стойкости к окислению композитов. Если говорить про форму, то сыпучие композиты предназначены для стационарных систем хранения, компакты различной формы и размеров подойдут как для стационарных, так и для мобильных приложений, – сказал руководитель проекта, доцент отделения экспериментальной физики ТПУ Роман Лаптев.

Подготовил Роман БОНДАРЧУК, УзА